Was genau ist PPS?

Der Werkstoff Polyphenylensulfid (PPS) ist ein Hochleistungskunststoff an der Spitze der Kunststoffpyramide. Sehr gute mechanische Eigenschaften und maximale chemische Beständigkeit bei Dauergebrauchstemperaturen von bis zu 150 °C zeichnen den Kunststoff aus. Auch in der Großserienfertigung realisieren wir mit PPS engste Toleranzen ohne mechanische Nachbearbeitung.

Die Herausforderung PPS zu verarbeiten

PPS benötigt sehr heiße Verarbeitungstemperaturen von bis zu 360 °C und Werkzeugtemperaturen bis 160 °C im Spritzguss. Extreme Rahmenbedingungen, die unsere Konstruktion- und Entwickungsabteilung, den Formenbau sowie die Fertigung konstant vor große Herausforderungen stellen. Zudem wirkt PPS stark korrosiv auf Maschinenkomponenten und Spritzgussformen, neigt zur Gratbildung und hat ein enges Verarbeitungsfenster – Faktoren, die für unser erfahrenes Spezialistenteam allerdings kein Problem sind. Das Resultat unserer Prozesse sind präziseste Komponenten und Baugruppen aus Hochleistungskunststoffen, die den maximalen Qualitätsansprüchen unserer Kunden gerecht werden.

PA (Polyamide) und PPS (Polyphenylensulfid)

Ein kurzer Vergleich: PPS besitzt im Gegensatz zu konventionellem PA eine höhere mechanische Festigkeit und eine geringere Kriechneigung. Außerdem kann PPS höheren Dauer- sowie Gebrauchstemperaturen von bis zu 230 °C standhalten. Die Hydrolysebeständigkeit und die geringe Neigung zur Wasseraufnahme bedeuten für Teile aus PPS eine hohe Maßhaltigkeit auch unter feuchten und heißen Einsatzbedingungen. Eigenschaften, bei denen Standard-PA nicht mithalten kann.

Absolut zukunftsfähig: PPS als Metallersatz

Berücksichtigt man ökonomische sowie ökologische Faktoren, so ist PPS ein adäquates Substitut für Aluminium, denn die Anforderungen an Bauteile steigen stetig weiter. Die Einsatztemperaturen sind höher, die Ansprüche hinsichtlich Genauigkeit und Funktionsintegration steigen ebenfalls. PPS wird diesen Ansprüchen umfänglich gerecht. Bauteile aus PPS sind leichter und langlebiger, auf diese Weise tragen sie beispielsweise zum Leichtbau und zur Gewichtsreduktion im Automobilbau bei und sorgen für Sprit- und CO2-Einsparung.

Aktuell werden Komponenten und Produktsysteme aus PPS häufig im Bereich Automotive und Elektrik eingesetzt. Für die Branchen Energie (Batterien, Brennstoffzellen, Solaranlagen), Kälte- und Klimatechnik, Maschinenbau oder die chemische Industrie (Pumpen, Ventile, Mechatronik) ist der Hochleistungskunststoff ebenfalls höchst interessant.

Unsere Produkte aus PPS – Kernkompetenz Hybridspritzguss

Die Ergebnisse unserer Fertigungsverfahren sind funktionsintegrierte und hochpräzise technische Teile aus PPS, die unsere Kunden aus OEM und Tier1 Automotive seit Jahrzehnten begeistern. Je nach Anforderung an das Endprodukt ist das PPS-Material 30% bis 40% Glasfaser verstärkt, bzw. besitzt 30% Mineralfüllung.

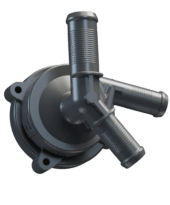

Kunststoffteile für Motoren, Belüftungssysteme, Wasserumwälzpumpen, Standheizungen sowie Gehäuse allgemein, Kühl- und Einspritzpumpen für die Automotive Bereiche Powertrain als auch für das Thermo- und Fluidmanagement gehören zu unseren Dauerbrennern. Eine entscheidende Kernkompetenz ist der Hybridspritzguss (Inserttechnik) in Kombination mit PPS. Damit werden nochmals mehr Funktionen kosteneffizient in ein Bauteil integriert. Wir umspritzen Komponenten wie Gewindeeinsätze, Kontakte oder Achsen – eine Kompetenz, die uns von unseren Mitbewerbern unterscheidet.

Zurück zur Übersicht Masterpiece Line

Masterpiece Line Druckpumpzerstäuber

Druckpumpzerstäuber Handsprüher & Fingerzerstäuber

Handsprüher & Fingerzerstäuber Flaschen & Verschlüsse

Flaschen & Verschlüsse Präzisionskomponenten aus Hochleistungskunststoffen

Präzisionskomponenten aus Hochleistungskunststoffen Innovative Hybridbauteile

Innovative Hybridbauteile